众所周知,二氧化碳(CO2)、甲烷(CH4)、一氧化二氮(N2O)是造成全球变暖的主要原因,其排放主要涉及到4大行业,分别是:a、废物处置(生活污水处理、工业废水处理、垃圾处理);b、工业生产;c、农林畜牧;d、能源利用( 烧煤、燃油、发电等)。也正因如此,污水处理行业的减污降碳工作得到了社会各界的广泛关注。前不久,北京京禹顺环保有限公司就因“超出配额许可范围进行排放,并且未在规定时间内完成碳排放履约”被罚款245.455万元。该消息一出,令很多同行感到诧异,认为污水厂因超标排放被处罚实属正常,但因超出配额进行碳排放而被处罚,还是闻所未闻。惊讶之余,也有同行很理性地表示“一点都不意外”,并追问:污水处理碳排放量到底应该如何核算?目前,污水处理厂碳排放核算研究大多采用排放因子法,参考的是IPCC指南提供的参数因子。但由于该方法的相关计算参数取值大多都源于国外,在我国污水处理行业碳排放方面可能会出现“水土不服”。为此,在IPCC核算方法框架的基础上,中国环境保护产业协会发布了我国污水处理领域首个低碳团体标准《污水处理厂低碳运行评价技术规范》,规范了污水处理厂碳排放核算、低碳运行评价等内容。污水处理碳排放主要考虑的是污水处理过程中直接排放的CH4、N2O以及能耗、物耗间接排放的CO2。

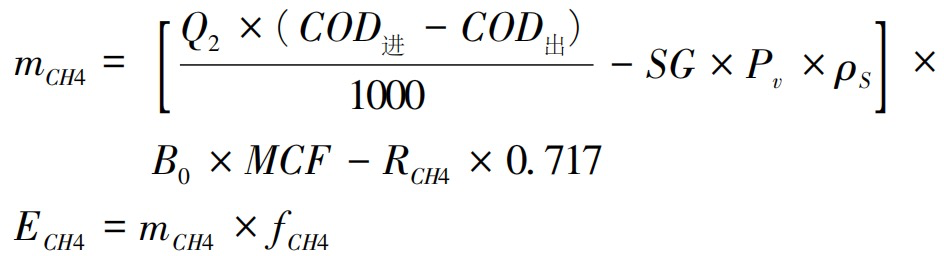

污水处理过程中,CH4直接排放主要发生在初沉池以及生物处理段存在的厌氧过程中,和污水处理量、COD去除情况、污泥产生情况以及甲烷回收情况有关,可根据以下公式计算,以CO2当量表示。

m(CH4)为CH4直接排放量,kgCH4;

Q2为污水处理厂进水水量,m3;

COD(进)为污水处理厂平均进水CODCr浓度,mg·L-1;COD(出)为污水处理厂平均出水CODCr浓度,mg·L-1;

SG为污水处理厂产生的干污泥量,kg;

Pv为污水处理厂干污泥的有机分,%;

ρS为污泥中的有机物与CODCr的转化系数,取值为1.42kgCODCr·kg-1DS;

B0为CH4的产率系数,取值为0.25kgCH4·kg-1CODCr;

MCF为污水处理过程CH4修正因子,取值0.003;

R(CH4)为CH4回收体积,m3;

f(CH4)为CH4温室效应指数,取值为28kgCO2·kg-1CH4。

E(CH4)为CH4直接碳排放量,kgCO2。

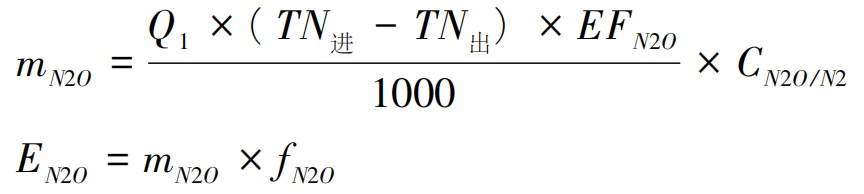

污水处理过程中,N2O直接排放主要产生于污水生物处理段中,和污水处理量、TN 去除情况有关,可根据以下公式计算,以CO2当量表示。

m(N2O)为N2O直接碳排放量,kgN2O;

Q1为污水生物处理单元进水水量,m3;

TN(进)为污水生物处理单元平均进水TN浓度,mg·L-1;TN(出)为污水生物处理单元平均出水TN浓度,mg·L-1;

EF(N2O)为N2O排放因子,取值为0.016kgN2O·kg-1TN;

C(N2O/N2)为N2O/N2分子量之比,取值为44/28;

f(N2O)为N2O温室效应指数,取值为265kgCO2·kg-1N2O;

E(N2O)为N2O直接碳排放量,kgCO2。

物耗为污水处理厂生产运行过程中消耗的混凝剂、絮凝剂、碳源、消毒剂以及清洗剂等化学药剂,化学药剂使用间接产生碳排放,可根据以下公式计算。

E(物耗)为物耗CO2排放当量,kgCO2;

i为化学药剂种类代号;

m为化学药剂种类数量;

fi为第i种化学药剂的CO2排放因子,kgCO2·kg-1(絮凝剂PAM排放因子1.50kgCO2·kg-1,混凝剂PAC排放因子为1.62kgCO2·kg-1,外加碳源甲醇排放因子1. 54kgCO2·kg-1,消毒剂次氯酸钠排放因子0.92kgCO2·kg-1);

Mi为使用第i种化学药剂的质量,kg。

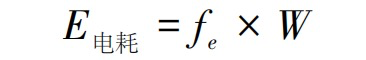

其是指在污水处理的各环节均产生电耗碳排放,可根据以下公式计算。

式中,

E(电耗)为电耗碳排放,kgCO2;

fe为电耗碳排放因子,kgCO2·kWh-1,取值0.7921;

W为用于生产运行的外购电量,kWh。

随着城镇化发展带来的污水处理量增加,由此产生的碳排放量也必然会跟着增加。因此,污水处理厂必须通过优化技术和管理等措施对碳排放进行控制,以实现污水厂碳减排。众所周知,生化处理环节是需要投加碳源和多种化学药剂的,这些原料在其生产和运输过程中会消耗能源,在投加过程中也消耗一定能源。比如,在曝气池末端出水投加的PAC除磷药剂,将常用的变频计量泵升级为数字泵,通过监测曝气池出水正磷酸盐浓度对PAC药剂进行精确投加,加药量有不同程度的降低。该技术可以同时应用到污水处理厂的其他药剂投加段,一段时间后对于药耗成本的降低较为可观。相关数据表明,我国污水处理厂单吨水电耗一般在0.15~0.28 kW·h。其中,曝气鼓风机的电耗所占比例为56.2%。正因如此,污水厂节能降耗的关键点在于精准掌控微生物的活动过程,防止过度曝气增加电耗和设备损耗(也要注意防止曝气不足导致微生物死亡的情况),这就对曝气系统的智能化、数字化控制提出了很高的要求。比如,通过计算每日处理水量所需要消耗的溶解氧对应的曝气总管压力值,在自控系统内进行设定并实时监测实际压力值,鼓风机的启停与负荷就会在曝气总管压力值的控制下进行自动调节。同时在进入曝气池的各曝气支管出口前加装可精确控制开度的奥码头,根据现场溶解氧仪表的实际监测示数进行开度调节,从而达到精确曝气实现降低电耗的目的。污水厂可以结合水量和水质情况,并综合考虑经济性、高效性、低碳性等因素,优化现有的污水处理技术,适当引入厌氧氨氧化、好氧颗粒污泥等低能耗生物工艺工艺,以减少能源和药剂消耗,从而减少碳排放。厌氧氨氧化工艺主要建设在具有板框压缩脱水能力的污水处理厂,主要作用是处理板框机压榨泥饼后产生的滤液。为保证厌氧氨氧化反应的顺利进行,往往会将厌氧氨氧化工艺与短程硝化工艺组合为短程硝化-厌氧氨氧化工艺。与传统脱氮工艺相比,该工艺仅需将部分NH4+(-N)氧化为NO2-(-N),节省了剩余NH4+(-N)的进一步氧化需氧量以及NO2-(-N)转化为NO3-(-N)的深度氧化需氧量,从而可节约大量因曝气产生的电耗。值得一提的是,该工艺以IC为碳源,无需额外投加有机碳源,可以大幅度降低脱氮成本。此外,该工艺流程的出水会进入厂前区总进水,对于后续污水处理区域的生产压力有大幅降低,一定意义上也降低了单吨水处理成本。反硝化除磷菌以硝酸盐作为电子受体,在反硝化的同时完成吸磷的作用,反硝化除磷工艺就是运用这一原理来实现的,将反硝化与除磷合二为一,同时实现脱氮除磷的目的。从除磷的过程来看,是将反硝化与除磷这两个不同的生物过程利用同一个细菌在同一过程中完成。其中聚羟基脂肪酸酯不仅是反硝化除磷菌的碳源,也是能量储存物质,具有双重的效果。可以说,该种除磷原理既可以达到除磷的目的,还能够节省碳源,属于一种可持续的生活污水除磷技术。要想提高污泥中的能量回收率就必须极力改善污泥消化处理工艺,在进水有机物充足的情况下,最大程度的开发污泥中有机物能量。比如,采用热水解+厌氧消化工艺。通过污泥热压水解技术在高温高压下裂解污泥中有机物的细胞结构从而提高污泥产气率,除满足热水解能量平衡的需要外还有余量。这部分余量经过干式脱硫后可以通过沼气发电机转化为电能或通过沼气拖动鼓风机直接为污水处理生化反应段提供曝气,减少大功率电力拖动单级离心式鼓风机的运行时间,降低电耗和设备损耗。需要特别说明的是,在具备单独供暖条件的水厂冬季时还可以通过热水锅炉为厂区提供供暖,减少办公区域和生产车间的空调使用,热电联产余热最大限度地被回收。生物处理池及初沉池、二沉池等单元具有庞大的表面面积,可以为太阳能光伏发电创造必要的场地条件。安装光伏组件后不仅可以实现太阳能发电并入电网供水厂使用,还能在冬季利用光伏板来覆盖这些处理单元,实现对生物处理的保温作用和臭气收集。相关数据表明,污水中的热能储量远高于污水中的化学能(有机物能量),实际可回收的热能为化学能的9倍。比如,可通过污水源热泵所产生的冷、热源直接为厂区提供制冷和供暖,余量可以输出厂外供其他商业或民用用户使用,以“碳交易”的方式实现“碳中和”。北控水务洛阳市瀍东污水处理厂是中国环保产业协会发布了首批城镇污水处理低碳运行案例,也是唯一一个专家实地核验的项目。据悉,该项目设计规模20万吨/日(远期规模30万吨/日),占地总面积24公顷,服务面积约30平方公里。在能源利用上,巧妙利用了厂内受光面积,布置光伏发电装置,大幅提高能源资源自给率。在低碳运行上,通过工艺优化、节能技改、光伏利用、精益管理、智慧运行,实现污水厂的低碳运行;通过水、肥资源的持续输出,实现资源循环利用。在我国,污水处理行业的碳排放量约占全社会总排放量的1%~2%,相对于其他行业来讲,可以说是微乎其微。很多人都觉得污水处理行业搞碳减排实在没必要,不仅投资成本高,回报周期也比较长。对此,中国人民大学低碳水环境技术研究中心主任王洪臣、施耐德电气工业自动化中国区战略和业务发展总监申红锋提出了不同的看法:一方面,1%的占比看似不大,相比其他行业,污水处理行业减碳效益更大。王洪臣说,“排水与污水处理行业碳排放量虽然占比小,但依靠改变技术路线、改变运行模式,辅以适当的低碳改造,即可减少碳排放,相比其他行业,减碳效益更大。”另一方面,污水行业搞“碳中和”转型,不仅能省钱还能赚钱。申红锋直言,不应把碳中和看作是一项挑战,实际上它是一件双向驱动的事情,也蕴藏着更大的机遇。“短期来看,碳中和实践会给企业带来一定的成本压力,但从长远来看,企业通过进行量化节能、精益改造将会带来成本的节约。”来源:环保水圈、《污水处理厂低碳运行评价技术规范》、《碳中和愿景下污水处理碳排放减排模式研究》、《城镇污水处理厂碳排放研究》、网络等